Was ist eigentlich KERAMIK ?

Keramik nennt man alles, was aus Ton geformt und durch große Hitze verfestigt wurde. Gebrannter Ton ist unvergänglich; das beweisen die vielen Tonfunde der Archäologen. Durch die Keramik erfahren wir heute noch etwas über Lebensgewohnheiten und Gedanken der Menschen früherer Epochen. Selbst zerbrochene Gegenstände überdauern die Zeit. Seit Jahrtausenden brennen Künstler und Handwerker ihre Kunst und Kultur in Ton und machen sie somit haltbar für spätere Generationen.

Die Keramiken werden nach ihrer Brennhöhe in verschiedene Arten unterteilt. So hat z.B. das Raku aus Japan nur eine Brenntemperatur von 750°C. Die gewöhnliche Irdenware braucht 1000°C. - 1100°C., das Steinzeug 1300°C. und das Porzellan bis 1400°C. Natürlich ist für jede Keramikart eine besondere Tonsorte notwendig.

Ton besteht hauptsächlich aus Tonerde (Aluminiumoxid Al2O3) und Kieselsäure (Quarz SiO2). Dazu kommen Beimengungen wie Feldspat, Eisen, Mangan usw. Entstanden sind die Tone durch Verwitterung feldspathaltiger Urgesteine (hauptsächlich Granit) im Laufe der Erdgeschichte. Die erstarrte Erdkruste wurde durch alle möglichen Umwelteinflüsse (Hitze, Frost, Erdbeben, Wasser, Säuren, Wurzeln, Bakterien, Sauerstoff) zersetzt und durch Wasser wegge-schwemmt. Die herausgelösten Tonminerale nahmen auf ihrem Weg zu ihrer endgültigen Lagerstätte verschiedene Verunreinigungen auf. Heute werden die Tonlagen industriemäßig abgebaut. Der Ton wird zerkleinert, gereinigt, gemischt und mit Schamotte versetzt, entwässert, entlüftet und gepresst und dient dann als Ausgangsmaterial für Keramik. Er fügt sich willig unter den Händen und läßt sich in plastischem Zustand gut bearbeiten. Diese Eigenschaft verdankt er den Tonmineralien (Kaolinit, Halloysit, Illit, Montmorrilonit), die aus mikroskopisch kleinen Blättchen bestehen. Sie liegen aufeinander wie ein Kartenspiel. Zwischen den Blättchen befinden sich dünne Wasserschichten, die ein leichtes Verschieben möglich machen. Ein hochplastischer Ton (Drehton) ist zwar sehr bildsam, neigt jedoch beim Trocknen und Brennen leicht zu Rissen. Durch Magern des Tones mit Sand, Schamotte oder Feldspat kann man ein zwar besseres Brennverhalten erreichen, verschlechtert dabei aber die Bildsamkeit. So kann man froh sein, wenn man einen Ton zur Verfügung hat, der beide Eigenschaften so weit wie möglich vereint.

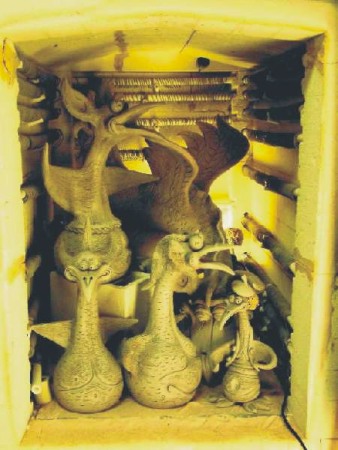

Unsere Keramiken entstehen aus grauem Eisenberger Ton, aus weißem Westerwälder Steinzeugton und diversen anderen Tonsorten. Alle diese Tone enthalten Schamotte und sind geeignet, bei einer Temperatur von knapp 1300°C. eine Steinzeugglasur aufzunehmen. In unserer Werkstatt werden diese Tone durch die Vacuumstrangpresse gegeben, um sie zu entlüften und geschmeidiger zu machen. Alle Stücke werden von Hand gearbeitet und mit selbstentwickelten Glasuren versehen.

Beim Aufbauen mit weichem Ton ist besonders zu beachten, daß die Wandungen gleichmäßig dick sind und keine Luftblasen eingeschlossen werden. Objekte, die dicker als 2 cm sind, müssen innen hohl und mit einem Luftloch versehen sein, damit sich die Luft beim Erhitzen ausdehnen kann. Größere Stücke können wegen ihres Eigengewichtes nicht an einem Tag gefertigt werden. Die Arbeit muß immer erst antrocknen, um am anderen Tag das nächste Stockwerk tragen zu können. Dabei müssen die Anschlussstellen feucht gehalten werden, um sich später mit dem neuen Ton gut zu verbinden. An einer großen Figur muss die Gestaltung von Anfang an stimmen, denn wenn man oben fertig ist, sind die unteren Partien schon so fest, dass nichts mehr verändert werden kann. Die fertigen Stücke müssen dann langsam trocknen. Das dauert je nach Größe und Luftfeuchtigkeit 1 bis 3 Wochen. Dabei verdunstet das Hüllenwasser, das die Tonminerale umgibt und die Blättchen rücken näher zusammen. Der Ton schrumpft dadurch um ca. 5%. Dies war jedoch nur die Hälfte des Wassers im Ton. Der Rest wird beim 1. Brand aus dem Ton getrieben. Das muss über Stunden hinweg ganz langsam geschehen, damit das Wasser gleichmäßig entweichen kann. Noch bei 600°C. gibt der Ton das letzte chemisch gebundene Wasser ab. Nach Erreichen von ca. 950°C. ist der Ton so weit verfestigt, dass er nicht mehr verändert werden kann. Man nennt ihn jetzt Scherben - was aber nicht heisst, dass alles kaputt sein muss.

Alles was den Schrühbrand überstanden hat, wird wahrscheinlich auch den späteren Glasurbrand überstehen. Zuvor wird jedoch erst die Glasur aufgetragen. Unsere Glasuren bestehen alle aus natürlichen Rohstoffen wie Feldspat, Kaolin, Ton, Quarz, Ballclay (= englische Tonsorte), Kalk, Dolomit, Basaltmehl, Aschen aus Holz, Reben und Blättern und aus Oxiden von Eisen, Titan, Kobalt, Kupfer, Zinn, Mangan und Chrom. Bei bekannten Rohstoffen kann man die Glasurbestandteile nach der Seegerformel berechnen. Dazu muß man sich mit der Chemie einlassen. Die einzelnen Substanzen werden mit Atomgewichten eingesetzt. So kann man seine Glasur auf eine bestimmte Glattbrenntemperatur einstellen. Kommen jedoch Aschen und Steinmehle zur Glasur, hilft nur ausgiebiges Probieren, denn jede Asche ist anders zusammengesetzt.

Alle Glasurbestandteile werden in pulverisiertem Zustand gemischt, mit Wasser aufgeschlämmt, in der Kugelmühle fein gemahlen und auf den Scherben aufgetragen. Danach müssen die Stücke wieder trocknen und können dann vorsichtig in den Ofen eingesetzt werden. Dabei dürfen sie sich nicht berühren, da sie sonst unweigerlich zusammenbacken. Der Glattbrand kann nun schneller als der Schrühbrand aufgeheizt werden. Bei knapp 1300 °C. verbindet sich die schmelzende Glasur mit dem sinternden Scherben zu einer unlösbaren Einheit. Die Glasur schützt die Keramik und gibt ihr Farbe und Struktur. Bei diesem Brand schrumpft der Scherben nochmals ca. 5%.

Das Abkühlen des Ofens dauert 2-3 Tage. Wenn die Temperatur auf ca. 100°C. gesunken ist, kann endlich die Tür geöffnet werden. Zu frühes Öffnen oder zu schnelles Abkühlen kann zu Abkühlrissen in Glasur und in der Keramik führen. Deshalb muss man sich in Geduld üben.

Das Ausräumen des Ofens ist immer der Höhepunkt der ganzen Arbeit. Nicht alles wird so, wie man es sich erhofft hatte. Das Aussehen der Glasur hängt von vielen Faktoren ab. Wichtig ist zuerst die Zusammensetzung der Glasur, dann die Zusammensetzung des Tones, denn die Glasurbestandteile gehen chemische Verbindungen mit den Bestandteilen des Tones ein. Außerdem kommt es darauf an wie dick die Glasur aufgetragen wurde, wie hoch die Endtemperatur war und wie lange sie gehalten wurde. So kommt es, daß jedes Stück einen individuellen Charakter erhält und nie zwei Stücke gleich aussehen.

Diese Mischung aus Berechnung und Zufall macht den Reiz der kreativen Keramik aus.

Walter Rupp

Schöpferische Leere

Dreissig Speichen treffen die Nabe -

die Leere dazwischen macht das Rad.

Lehm formt der Töpfer zu Gefäßen -

die Leere darinnen macht das Gefäss.

Fenster und Türen bricht man in Mauern -

die Leere damitten macht die Behausung.

Das Sichtbare bildet die Form eines Werkes -

das Nicht-Sichtbare macht seinen Wert aus.

Lao-Tse

|